-

品質基準書

-

出荷規格

品質基準書

ガラス製品に見られる外観異状の定義及び破損危険性の判定

1. 適用

本書は、株式会社 旭製作所が製造・販売する全てのガラス製品に発生する可能性がある外観上の異状に適用し、形状・寸法・角度等の設計上の異常には適用外と致します。

2. 目的

理化学ガラス製品の外観品質に関する弊社の所見を開示し、弊社製品の外観品質基準についてお客様との相互理解を図ることを目的と致します。

3. 定義

本書に記載の「ガラス」とは、ホウケイ酸ガラス(JIS R-3503に規定されるもの又は相当品)及び石英ガラスを指し 、「ガラス製品」とは、「ガラス」を主原料とする管状・棒状・板状の生地を熱・機械加工により成形した理化学用器具及びそれら器具を組み合わせた装置を指します。

4. ガラス製品の外観と安全性

ガラスは耐熱・耐薬品性に優れた材質であり、適切な取扱いにより半永久的にご使用いただけますが、強い機械的衝撃や極端に急激な温度変化(熱衝撃)を局所的・全体的に与えると容易に破損致します。 また、鋭利なガラスの破断面は裂傷の原因となり、非常に危険です。

ガラスの強度は、ガラス表面に存在するキズの大きさ・深さ・数や使用条件の影響を大きく受けます。しかし、非晶質であることから破損の原因となる表面状態に明確な規則性はございません。

軽微な衝撃やスポンジ等の摩擦で発生する目視不可能な微細なキズでも強度が変化し、経年的な繰り返し使用でキズが蓄積されれば、「通常」の使用環境・条件においてもガラスが破損する場合がございます。

その一方で、目視可能な外観異状が全てガラスの破損原因になるとは限らず、使用環境・条件次第では、期待される機能を何ら問題なく果たす場合もございます。

したがいまして、ガラス製品の外観からだけでガラスの実用的強度を測定・予測することは極めて困難であり、恒久的な安全性は実現不可能であることを前提とし、ガラス製品のデザインと使用環境・条件を熟慮して、ガラス製品の使用上の安全性を判断することが重要です。

5. 外観品質基準の基本概念

弊社ガラス製品は、理化学的な実験・分析・製造等の作業への使用を基本用途としております。

それら作業にあたり、熱又は機械的応力による割れ・欠け等の破損が発生しない安全性及び、製品の用途に則した設計通りの機能を有することを品質基準の最重要事項とし、外観美の追求を外観品質の目標としておりませんことご理解下さいますようお願い致します。

ただし、特定の製品に対して特別な品質要望がある場合は、技術的・経済的妥当性を考慮し、お客様との協議の上、別途品質基準書を策定・作成し、双方の合意を以て製作させていただきます。

6. 外観異状の分類 及び 破損危険性の判定

理化学ガラス製品に見られる一般的な外観異状は、以下のように分類できます。

ヒビ・欠け・剥離 (クラック・チップ)

熱衝撃・過度な機械的負荷等による破損。

製品の機能損失・負傷の危険性があるため、使用不可と致します。

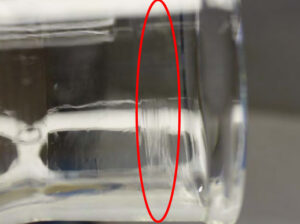

引っ掻きキズ (スクラッチ)

ガラス同士又はガラスより硬質の物体(金属部品、工具等)の点状・線状のシャープエッジが、ガラスに衝突又は擦れ合いによって発生する鋭角な白色の線状痕。

熱衝撃・過度な機械的負荷による破損の起点となる可能性は否定できませんが、軽くツメに引っ掛る程度の引っ掻きキズは、大きな温度差が無い使用条件において、問題なくご使用いただけます。

当てキズ

点・角状のシャープエッジ又は粗い凹凸面との衝突による鋭角な白色の点状痕。

引っ掻きキズと同様に、熱衝撃・過度な機械的負荷による破損の起点となる可能性は否定できませんが、軽くツメに引っ掛る程度の当てキズは、大きな温度差が無い使用条件において、問題なくご使用いただけます。

擦りキズ

面と面の摩擦による微細な複数の白っぽい線状キズ。

破損の起点となる可能性は非常に低いです。

コテ痕

ガラス成型用のコテ表面に発生した凹凸による透明・半透明の線状痕。

耐熱強度・機械強度への影響はございません。

離型剤痕 (不純物)

成型用コテ・金型・ローラー用の離型剤が焦げ付き発生する、茶色い線状・シミ状の痕。耐熱強度・機械強度への影響はございません。

ただし、接液部 / 接ガス部に露出している場合は、コンタミネーションの原因となる可能性がございます。

バーナー粉 (不純物)

ガラス加工用ガスバーナーから不規則に噴出した黒色・茶色・濃赤色の金属酸化物。

耐熱強度・機械強度への影響はございません。

ただし、接液部 / 接ガス部に露出している場合は、コンタミネーションの原因となる可能性がございます。

シルバーステイン

目盛やマークに使用するシルバーステイン液が、付着・焼成されたもの。

耐熱強度・機械強度への影響はございません。

ただし、内容物が目視困難になる、目盛が不明瞭になる場合がございます。

溶接痕

ガラス溶接時に発生するガラス同士の界面、又は、溶接時の空隙に挟まれ、一列に連なった数十 ~ 数百ミクロンの気泡群。

耐熱強度への影響はございません。機械強度への影響は極軽微です。

失透

加熱時にガラス表面又は内部に発生した極微細なガラスの結晶、又は、ガラス表面の付着物がバーナーの炎によって変色したもの。

耐熱強度・機械強度への影響は極軽微。

ただし、加熱・冷却を繰り返すなどの使用条件によっては、長期間使用後に白濁が進行する場合がございます。

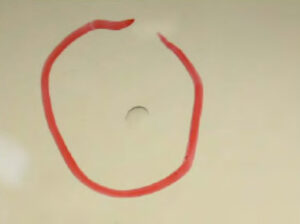

気泡(バブル)

ガラスの原材料を融解し、管状・板状・棒状・容器状へ成形する際、ガラス内にガス(空気)が封入されたもの。

生地から製品への加工時に発生することは極稀です。

成形・冷却後は内包されているガスが収縮し、気泡内は減圧状態になるため、加熱による膨張圧が原因で気泡が破裂し、ガラスを破損させることはございません。

ただし、破れた気泡及び指で押さえると破れる気泡は、裂傷の原因と成り得ます。

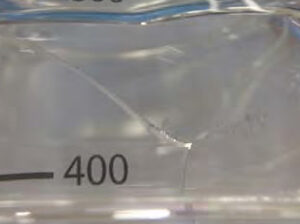

エアライン

ガラスの原材料を融解し、管状・板状・棒状・容器状へ成形する際、ガラス内にガス(空気)が封入された気泡が引き伸ばされ楕円状・線状(長径2 mm以上)に変形したもの。

生地から製品への加工時に発生することは極稀です。

気泡と同様に破損原因となる可能性はございませんが、破れたエアライン及び指で押さえると破れるエアラインは、裂傷の原因と成り得ます。

ガラス溜り・気泡痕(ノット)

成形時のガラス溜りや気泡・エアラインなどの外観異状を修正した痕。

耐熱強度・機械強度への影響はございません。

水垢 (スケーリング)

プロパンガス・水素ガスの燃焼により発生した水蒸気が、ガラス表面で結露・乾燥した跡、又は、洗浄液が完全に濯ぎ落されないまま乾燥し、溶質が析出して残った跡。

適切な溶媒による洗浄で除去可能です。

耐熱強度・機械強度への影響はございません。

接液部 / 接ガス部に露出している場合は、コンタミネーションの原因と成り得ます。

異物 (粒子・ストーン)

ガラス表面に融着又はガラス内部に封入された異物や完全に融解しなかった珪砂の粒子。

耐熱強度・機械強度への影響は異物の大きさ・数量・密集度に依存致します。

接液部 / 接ガス部に露出している場合は、コンタミネーションの原因と成り得ます。

褐色ムラ

シルバーステインによるホウケイ酸ガラスの褐色化は、ガラス内の金属イオンを置換することでガラスを染色致します。

しかしながら、ガスバーナーの炎はガラス内の金属イオンを燃焼するため、火加工を施した箇所は金属イオンが減少し、火加工されていない箇所と比較して 褐色の濃度が薄くなります。

耐熱強度・機械強度への影響はございません。

遮光性の低下は不可避ですこと、ご理解下さいますようお願い致します。

7. 出荷可否の判断基準

製品の出荷可否判断は、下記3点の基準を全て満たしている場合のみとし、1点でも不適合な箇所がある場合は、修正又は再製作する。

1.安全性 :ガラス機器の使用にあたり、欠け・割れ・破裂が発生する危険性が無いこと

2.機能性 :ガラス機器が液漏れ・ガス漏れ等の不具合無く、設計通りの機能を有すこと

3.特別基準:特別に品質基準が設定されている場合は、その品質基準に適合していること